优量产品目录 优量产品目录 Products |

|

|

| |

|

| |

联系方法 Contact us 联系方法 Contact us |

地址:无锡市滨湖区泰运路7号

总 机:0510-81882688

传 真:0510-85620996

0510-83111131

销售部:0510-82026888

0510-83118288

0510-85051088

013606181882

标定部:0510-85620603

采购部:0510-83111131

设计部:0510-85620915

生产部:0510-85620916

质量部:0510-85628389

技术部:0510-83115911

售后部:0510-85620025

0510-85628983 |

|

|

|

|

涡轮流量传感器的结构 |

涡轮流量传感器的结构

涡轮流量传感器的结构主要由仪表壳体、导流器、叶轮(涡轮)、轴承和信号检测放大器等组成。

1.仪表壳体

仪表壳体一般采用不导磁的不锈钢或硬质合金制成,对于大口径传感器亦可用碳钢与不锈钢组合的镶嵌结构。壳体是传感器的主体部件,它起到承受被测流体的压力,固定安装检测部件,连接管道的作用。壳体内装有导流器、叶轮、轴、轴承,壳体外壁安装有信号检测放大器。

2.导流器

导流器通常也选用不导磁不锈钢或硬铝材料制成,安装在传感器进出口处,对流体其导向整流以及支承叶轮的作用,避免意外扰动对叶轮的影响。

3.涡轮

亦称叶轮,一般有高导磁材料制成,是传感器的检测部件。它的作用是把流体动能转换成机械能。叶轮有直板叶片、螺旋叶片和丁字形叶片等几种,亦可用嵌有许多导磁体的多孔护罩环来增加有一定数量叶片涡轮旋转的频率。叶轮由支架中轴承支承,与壳体同轴,其叶片数视口径大小而定。叶轮几何形状及尺寸对传感器性能有较大的影响,要根据流体性质、流量范围、使用要求等设计,叶轮的动态平衡非常重要。直接影响仪表的性能和使用寿命。

叶轮结构参数设计应合理,包括叶片倾角、叶片的顶端与外壳内壁的间隙、叶片根径和顶径的流通截面、叶片重叠度以及叶片的数量等设计。这些参数直接影响流量计的特性。选择得合理就可以提高流量计的测量范围、准确度,延长其使用年限。根径理论分析和大量的试验,比较合理的结构参数如下:

叶片倾角θ:对气体为10°~15°;对液体30°~45°,见图3-2,涡轮进出口速度三角形。

叶片重叠度p:0.9~1.2(重叠度p表示轴线长度上两相邻叶片相互重叠的程度)。

叶片顶端至外壳的间隙δ:当D≤10mm时,δ=(0.05~0.07)D;当10mm<D≤80mm时,δ=(0.01~0.015)D;当D≥80mm时,δ=0.01D。

叶片数N:可按照对输出信号的频率要求以及加工制造的可能性来考虑。叶片数应根据流量计口径大小不同而异:小口径(D≤100mm)为3~8片吗,大口径(D>100mm)一般为10片以上。

4.轴与轴承

通常选用不锈钢或硬质合金制作,它们组成一对运动副,支承和保证叶轮自由旋转。它需有足够的刚度、强度和硬度、耐磨性、耐腐性等。它决定着传感器的可靠性和使用寿命。传感器失效通常是由轴与轴承引起的,因此它的结构与材料的选用以及维护是重要问题。

在设计时应考虑轴向推力的平衡,流体作用于叶轮上的力使叶轮转动,同时也给叶轮一个轴向力,是轴承的摩擦转矩增大。为了抵消这一轴向力,在结构上采取各种轴向推力平衡措施。另外,轴承磨损要小。这是提高测量准确度、延长仪表寿命的重要环节。滚动轴承虽然摩擦力矩很小,但对脏污流体及腐蚀性流体的适应性较差,寿命不长。因此,目前仍广泛应用滑动轴承(空心套形轴承)。滑动轴承的轴与轴承间的摩擦转矩与叶轮的重量及轴的直径成正比,因此在机械强度允许的情况下,应尽可能把轴做细,使叶轮的重量减轻。合理选择轴与轴承的材质及两者的配合间隙也是很重要的,目前常采用的材料是耐磨性好的碳化钨硬质合金材料;轴承也可用宝石、塑料或石墨等材料。为减少石墨轴承的磨损,常常在不锈钢表面镀以硬铬并进行精磨,其表面粗糙度为0.8~0.2.为了彻底解决轴承磨损问题,我国目前生产的无轴承的涡轮流量变送器。

5.信号检测放大器

国内常用信号检测放大器一般采用变磁阻式,它由永久磁钢、导磁棒(铁芯)、线圈等组成。它的作用是把涡轮的机械传动信号转换成电泳信号输出。由于永久磁钢对高导磁材料制成的叶片有吸引力而产生磁阻力矩,对于小口径传感器在小流量时,磁阻力矩在诸阻力矩中成为主要项,为此将永久磁钢分为大小两种规格,小口径配小规格以降低磁阻力矩。一般来说,线圈感应得到的信号较小,需配上前置放大器放大、整形,输出幅值较大的电脉冲信号。线圈输出信号有效值在10mV以上的,也可直接采用流量计算机。

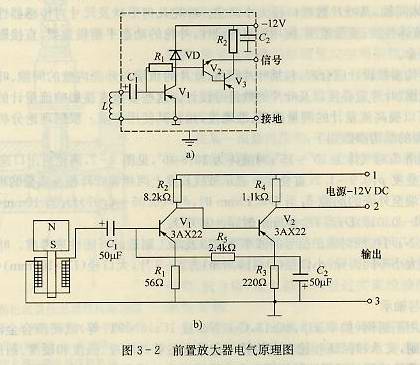

图3-2为常用的两种前置放大器电器原理图。图a采用稳流二极管作为负载,采用复合管射极输出形式;图b采用负反馈电路以提高仪表的稳定性。它们都具有温度稳定性好,放大系数高,负载能力强等特点.

返回更多叶轮式流量计

|

|

|